創造・構想力

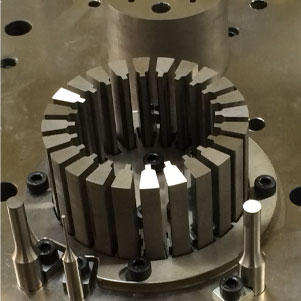

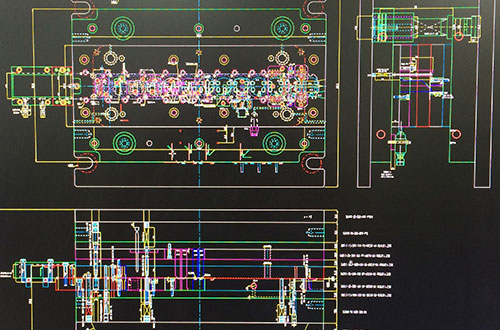

MOLD STRUCTURE

当社は金型製作において、設計〜製造まですべて一貫して社内で行っています。

特に順送金型は1つの金型に複数の工程が組み込まれますので、非常に複雑で技術力と構想力が必要となります。

長年の経験とノウハウ、製造実績により金型の構造を知り尽くした設計の力で、お客様の難しいご要望もカタチにしてまいりました。

構造を理解・分析し構想する。いまだない新しい金型を製作致します。

設計の追求

PRODUCT QUALITY

歩留まりをよくすることによって、多くのリスクが生じます。

カス上がりが起きたり、送りが不安定になるなどNGとなる要素が多く出現するため、それらの対策を徹底的に考慮した構造になるような設計を心掛けています。

難易度の高い

加工技術

Aperture

絞り加工は一枚の板上の金属に圧力をかけ、つなぎ目のない状態で形成する加工技術です。

その他にも金型製作においては機械や加工条件、バランスなど高度な技術が必要です。

当社では多くの複雑な加工を行ってきましたので、そのノウハウを活かし、様々なご要望にお応えしています。

プレス金型の種類

MOLD TYPE順送型

1つの金型内に2つ以上の行程が設けられた型となります。(複数の行程を1つの型の中に配置します)

順送型の場合は、複数の行程が1つの型の中に配置しなければならないため、金型の構造について考えて設計できる技術力が重要なポイントになります。

当社では、金型製作の長年の経験、実績、ノウハウがありますので、順送金型でもほかではできないような依頼も多くいただいております。

単発型

単発型の場合、加工工程にあわせてそれぞれ金型を製作します。

各工程が独立した型となっておりますので、必要な金型を別々に用意します。

実際に単発型の加工の場合は、人の手によって材料を何度も型から出し入れしながら作り進めますので、大変人手のかかるものとなります。

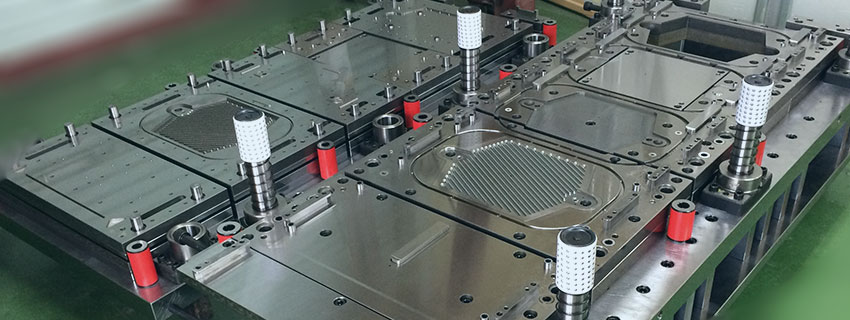

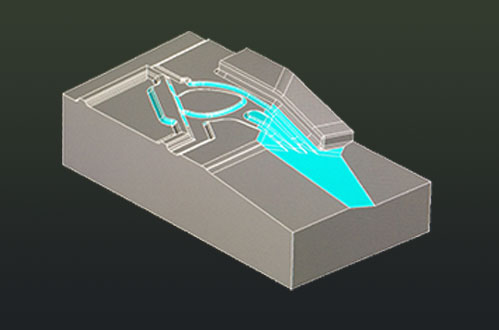

二次元形状金型

三次元形状金型

3D CADを使って設計することはもちろんのこと、CAMを使って擬似的に製品を作り、設計上に問題がないかどうかなどを解析し確認しながら製作します。

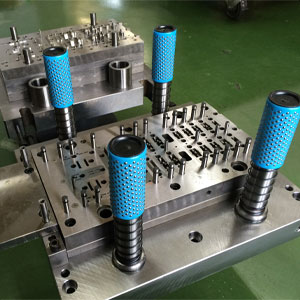

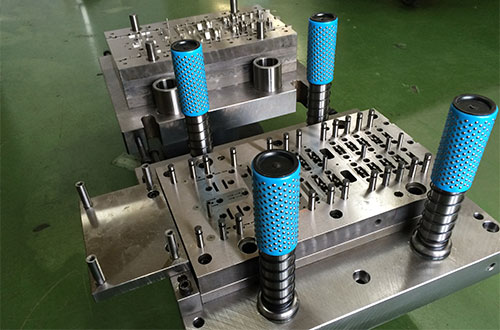

精密プレス金型

設計に基づいて各種加工を行います。

マシニング加工、ワイヤー放電、研磨など、各種加工を行い精度を高めます。

絞りプレス金型

1枚の金属の薄板から円筒・角筒・円すいなど、さまざまな形状を作る加工方法です。

成型された製品につなぎ目がないことが特長です。

プレス加工で最も難しいとされる加工方法です。

金型・機械・加工条件などのバランスがうまくかみ合ってこそ、しわやひずみ、割れなどのない絞り加工ができます。

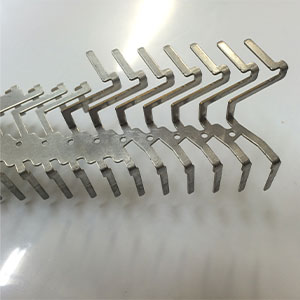

加工例

PRESS SAPLE金型と自動車・弱電部品の一部をご紹介します。